连续流反应器相比传统釜式反应器的生产方式具有在线反应量少、传质传热效率高、参数控制精确、工艺稳定、反应充分等优点,能使“危险工艺”在安全高效的可控模式下运行。该技术为合成过程提供更广泛的反应条件,在很多情况下与传统釜式反应器相比,连续流反应可以缩短反应时间,提高反应选择性,使合成过程更加安全绿色。

2023年伊始,万象更新。莫洛特化学子公司布瑞利斯化工科技有限公司推出一款全新微反应连续合成智能化平台Bri-CF-L8,这款新品大幅减小了反应器内部堵塞问题,并可适用八种不同类型反应,极大限度满足了客户不同反应需求且降低客户研发设备投入。

1.为什么研发这款产品?

随着近几年行业发展,以及研究人员对连续流微反应器的认识,目前已经很明确与传统釜式反应器相比,其缺点主要有五个方面。

1、通道堵塞问题:微反应器由于需要非常高的混合效率,因此微反应器往往有着微米级的通道尺寸以及十分复杂的内部结构,这样就使得反应器通道极易堵塞,同时清理也非常困难。目前微反应器的堵塞问题已经成为微反应器替代间歇式反应器的最大障碍。

2、泵的脉冲问题:微通道反应器一般是通过柱塞泵、注射泵驱动流体,但市场上常规柱塞泵都会产生脉冲以及流量偏差,造成微反应器内流体的不稳定及液体比例失调;而使用注射泵则存在着无法连续供、达不到相对较高压力及流速。

3、设备腐蚀问题:由于微反应器很高的比表面积和很小的微通道特征尺寸,即使是极微小的腐蚀降解作用对于微反应器的影响也是非常显著的,这使得微反应器对于通道的材质有很高的防腐要求。

4、高昂的设备投资成本:微反应器不像传统反应釜通用性那么强,因此适用于不同工艺需要选择不同类型的微反应器,对于多项目甚至单一项目来说,其一次性设备投资成本都是非常高的。

5、工业化实现复杂:微反应器采用“数增放大”来扩大产能,虽然能有效降低放大成本,但处理能力也受到很大限制。而且当微反应器的数量大大增加时,微反应器监测和控制的复杂程度也大大增加了,对于实际生产来说运行成本也大大提高了。

怎么解决或者减小以上缺点对微反应器推广带来的影响,是行业内各个厂家重点关注的事情,经过与复旦大学团队协同合作,开发出新一代微反应神器,能够尽可能的减小反应器本身缺陷带来对企业研究、研发投入、工艺开发、技术推广等带来的影响,是目前市场上不可多得的研发神器,同时我司与复旦大学团队合作,可提供微反应放大生产装置开发服务,真正提供小试、中试、生产一条龙服务,解决客户微反应工业化实现难题。

2.这款设备有哪些亮点?

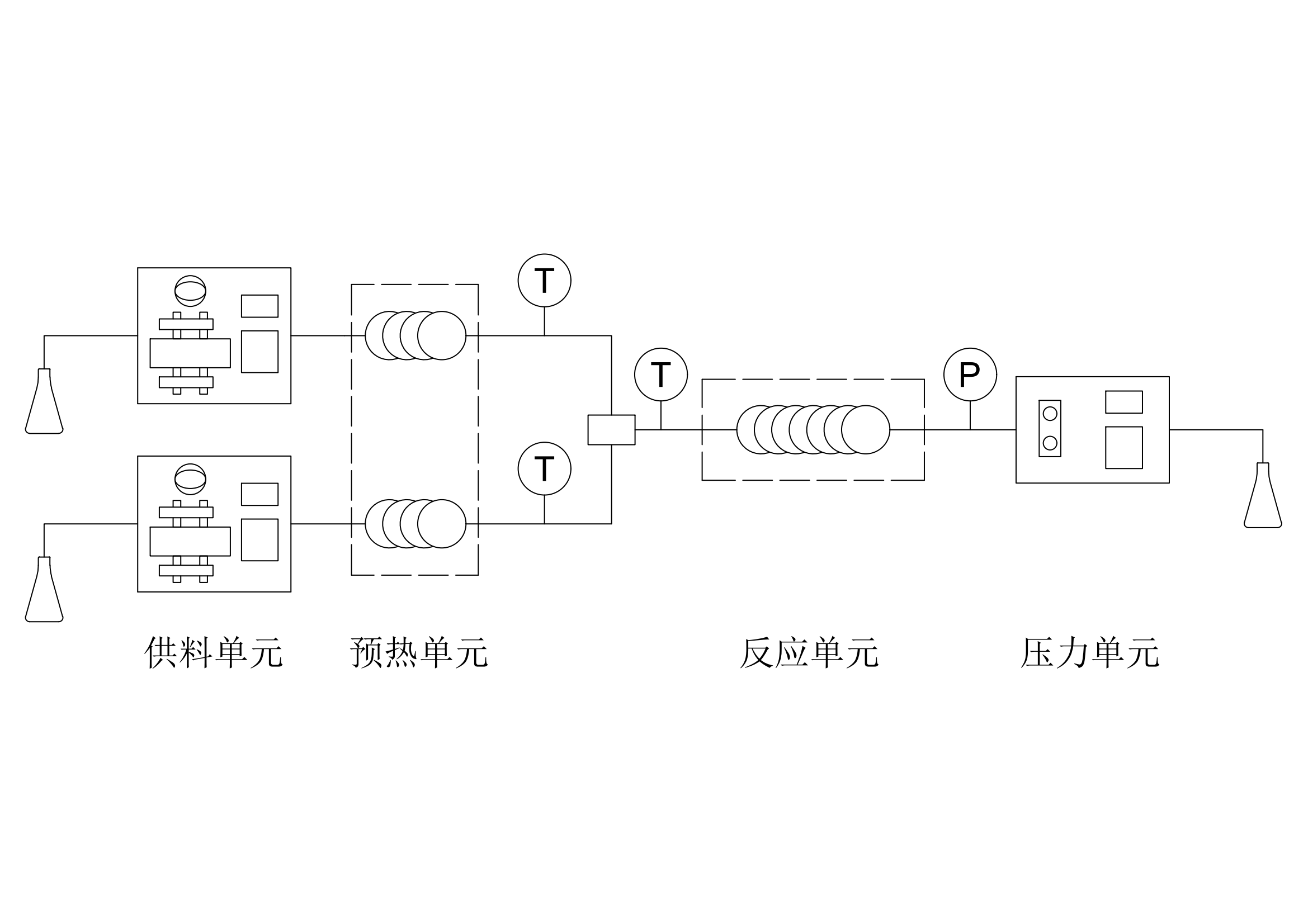

1、管道式设计:设备反应单元为混合器加管道反应器的组合,通过混合器解决混合问题,再施加以简单的管道反应器,可以尽可能的减小反应器内部堵塞问题,同时让反应器清洁更加简单、有效。

2、低脉冲泵的选择:通过深入调研及实验对比,选出目前市场上最适合该套反应器的供料单元,让反应器供料不再是难题。

3、多类型多材质可选:该套设备内包含八套不同材质及类型反应器,适用于不同场景溶剂体系,从源头上解决材料腐蚀性问题。

4、8套平行反应器:标配8套不同混合类型、不同材质微反应器,是的一套设备可以适用于八种不同类型反应体系及项目研发需求,显示、控制及其他公用设备一体化设计,大大降低公司研发设备投入及减小实验室设备需求空间。

5、名校教授技术支撑:与复旦大学团队合作,不仅仅是提供给客户一套小试研发设备,在小试期间可以提供相关技术咨询服务,同时后期还可以提供中试、放大生产装置合作开发,解决用户项目放大难问题,提供真正意义上的一条龙服务。

3.有哪些应用领域?

微通道反应器主要适用于液液快速反应、强放热反、危险反应及需要良好混合条件的化学合成反应。

主要应用领域:医药、精细化工、染料、香精香料、农业化学、特殊化学品,日用品化工业及科研教学。 常见反应工艺类型:硝化反应、磺化反应、酯化反应、环化反应、缩合反应、叠氮化反应、偶氮化反应、氧化反应、过氧化反应、烷基化反应、胺基化反应、氯化反应、加氢反应、取代反应、贝克曼重排反应、迈克加成反应、催化反应、光照反应,格氏反应等。